在工业4.0浪潮下,智慧工厂已成为制造业转型升级的核心目标。其本质在于通过数据采集、分析与应用,实现生产过程的智能化、柔性化与高效化。在这一体系中,作为底层硬件核心的工控机,与作为上层逻辑载体的软件开发,二者深度融合,共同构成了数据驱动决策的基石。本文将深入探讨工控机与软件开发在智慧工厂建设中的协同作用与核心价值。

一、 工控机:数据驱动决策的物理入口与执行终端

工控机(Industrial Personal Computer)是专为工业环境设计的计算机,其重要性体现在:

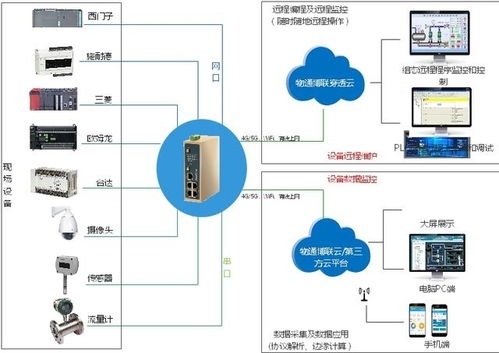

- 数据采集的可靠枢纽:工控机通过丰富的工业接口(如RS-232/485、以太网、CAN总线等),直接连接PLC、传感器、机器视觉、机器人等现场设备。它承担着实时、稳定、不间断地采集设备运行数据、工艺参数、环境信息的重任。其坚固的设计(宽温、防尘、抗振)确保了在最严苛的车间环境中,数据流不会中断,为后续分析提供了高质量的数据源。

- 边缘计算的智能节点:现代高性能工控机已演变为强大的边缘计算单元。它能够在数据产生源头进行初步处理、过滤、压缩和实时分析(如设备状态监控、异常检测、图像识别),仅将关键结果或聚合数据上传至云端或数据中心。这大大减轻了网络带宽压力,降低了云端处理延迟,实现了毫秒级的实时决策与响应,例如即时调整设备参数以避免次品产生。

- 控制指令的可靠执行者:基于数据分析得出的决策(如优化后的生产配方、调度指令),最终需要通过工控机可靠地发送给执行设备。其稳定性和实时性保障了决策能够被精准、及时地转化为物理世界的行动。

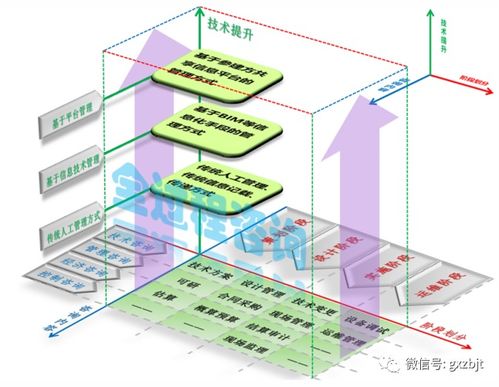

二、 软件开发:数据价值提炼与决策逻辑的构建者

如果说工控机是“感官”和“四肢”,那么软件开发则是“大脑”和“神经系统”。其核心作用在于:

- 数据整合与平台构建:软件开发构建制造执行系统(MES)、数据采集与监控系统(SCADA)、物联网平台等核心软件层。这些系统负责将从不同工控机、不同协议来源的海量、异构数据进行清洗、整合、标准化,并存储于统一的数据库或数据湖中,打破信息孤岛,形成全厂级的统一数据视图。

- 智能分析与算法模型嵌入:通过开发或集成先进的数据分析算法(如机器学习、深度学习、统计分析),软件能够从历史与实时数据中挖掘深层规律。例如,预测性维护模型可以分析设备振动、温度数据,预测故障发生概率与时间;质量分析模型可以关联工艺参数与产品质量,找到最优参数组合。这些算法模型是将原始数据转化为可操作洞见(Insights)的关键。

- 决策支持与流程自动化:基于分析洞见,软件开发出直观的可视化看板(Dashboard)、预警系统和决策支持系统。它们将复杂数据转化为易于理解的图表和警报,辅助管理者进行生产调度、资源分配等决策。更进一步,通过开发规则引擎和工作流自动化软件,可以实现基于特定数据条件的自动决策与指令下发(如当库存低于阈值时自动触发采购订单),实现“决策-执行”闭环的自动化。

- 人机交互与应用创新:软件开发还创造了各种人机界面(HMI)、移动端应用、AR/VR辅助作业程序,让数据驱动的决策能够以更友好、更高效的方式触达操作人员、工程师和管理者,提升整体协作效率。

三、 软硬协同:释放数据驱动决策的最大效能

智慧工厂的真正威力,来自于工控机与软件开发的深度协同:

- 硬件为软件提供“燃料”:没有工控机提供的可靠、实时、高保真数据流,再先进的软件算法也无用武之地。

- 软件赋予硬件“智能”:没有上层软件的整合、分析与决策逻辑,工控机采集的数据只是一堆无序的数字,无法创造价值。

- 迭代优化闭环:软件分析的结果(如优化的控制参数)可以持续反馈给工控机,指导其调整数据采集重点或直接优化控制逻辑,形成一个持续学习、持续改进的增强循环。

结论

打造智慧工厂,实现数据驱动决策,绝非单一技术所能成就。它是一场精密的“硬软合奏”。工控机作为坚固可靠的物理基础和数据桥梁,确保了数据世界的“毛细血管”畅通无阻;而软件开发则作为智慧的引擎,负责将数据提炼为知识,将知识转化为行动。随着边缘AI芯片的集成、5G网络的普及以及低代码/云原生开发模式的兴起,工控机将更加智能化,软件开发将更加敏捷化,二者的融合将更加紧密,共同推动智慧工厂向更自主、更自适应、更高效的未来迈进。企业在规划智慧工厂时,必须从系统层面统筹考虑工控机的选型部署与软件体系的架构开发,方能真正驾驭数据洪流,赢得智能制造时代的核心竞争力。